Sok esetben a MIG pisztoly fogyóeszközök utólagos gondolatok lehetnek a hegesztési folyamatban, mivel a berendezéssel, a munkafolyamattal, az alkatrészek tervezésével és még sok mással kapcsolatos aggályok dominálják a hegesztési kezelők, felügyelők és más, a műveletben résztvevők figyelmét. Mégis, ezek az alkatrészek – különösen az érintkezőcsúcsok – jelentős hatással lehetnek a hegesztési teljesítményre.

A MIG hegesztési folyamatban az érintkezőcsúcs felelős a hegesztőáram átviteléért a huzalhoz, amikor az áthalad a furaton, és létrehozza az ívet. Optimális esetben a vezetéknek minimális ellenállással kell áthaladnia, miközben továbbra is fenntartja az elektromos érintkezést. Ugyanilyen fontos az érintkezőcsúcs helyzete a fúvókán belül, amelyet érintkezőcsúcs mélyedésnek neveznek. Befolyásolhatja a hegesztési művelet minőségét, termelékenységét és költségeit. Befolyásolhatja a hozzáadott értékkel nem rendelkező tevékenységek végzésére fordított időt is, például olyan alkatrészek csiszolására vagy robbantására, amelyek nem járulnak hozzá a művelet általános teljesítményéhez vagy jövedelmezőségéhez.

A megfelelő érintkezőcsúcs mélyedés az alkalmazástól függően változik. Mivel a kevesebb huzalkihúzás általában stabilabb ívet és jobb kisfeszültségű behatolást eredményez, a legjobb vezetékkihúzás általában az alkalmazás számára megengedett legrövidebb.

A hegesztés minőségére gyakorolt hatás

Az érintkezőcsúcs mélyedése számos tényezőt befolyásol, amelyek viszont befolyásolhatják a hegesztés minőségét. Például a kiemelkedés vagy az elektróda meghosszabbítása (a vezeték hossza az érintkezőcsúcs vége és a munkafelület között) az érintkezőcsúcs mélyedésétől függően változik – pontosabban, minél nagyobb az érintkezőcsúcs mélyedése, annál hosszabb a vezeték kinyúlása. Ahogy a vezeték kinyúlása nő, a feszültség nő és az áramerősség csökken. Amikor ez megtörténik, az ív destabilizálódhat, ami túlzott fröcskölést, íveltolást, gyenge hőszabályozást vékony fémeken és lassabb haladási sebességet okozhat.

Az érintkezőcsúcs mélyedése a hegesztési ívből származó hőt is befolyásolja. A felmelegedés az elektromos ellenállás növekedéséhez vezet az elülső fogyóeszközökben, ami csökkenti az érintkezőcsúcs azon képességét, hogy az áramot a vezetékhez továbbítsa. Ez a rossz vezetőképesség elégtelen behatolást, fröcskölést és egyéb problémákat okozhat, amelyek elfogadhatatlan hegesztést vagy utómunkálatokat okozhatnak.

Ezenkívül a túl sok hő általában csökkenti az érintkezőcsúcs élettartamát. Az eredmény magasabb fogyóeszközök költsége és hosszabb állásidő az érintkezőcsúcs cseréjéhez. Mivel a munka szinte mindig a legnagyobb költség egy hegesztési művelet során, ez az állásidő szükségtelenül növelheti a gyártási költségeket.

Egy másik fontos tényező, amelyet az érintkezőcsúcs mélyedése befolyásol, a védőgáz lefedettsége. Ha az érintkezőcsúcs mélyedése távolabb helyezi a fúvókát az ívtől és a hegesztési tócsától, a hegesztési terület érzékenyebb a légáramlásra, amely megzavarhatja vagy kiszoríthatja a védőgázt. A rossz védőgáz-lefedettség porozitást, fröcskölést és elégtelen behatolást okoz.

Mindezen okok miatt fontos a megfelelő érintkezési mélyedést használni az alkalmazáshoz. Néhány ajánlás következik.

1. ábra: A megfelelő érintkezőcsúcs mélyedés az alkalmazástól függően változik. Mindig olvassa el a gyártó ajánlásait, hogy meghatározza a megfelelő érintkezőcsúcs mélyedést a munkához.

Az érintkező hegy mélyedéseinek típusai

A diffúzor, a hegy és a fúvóka a három elsődleges rész, amely a MIG pisztoly fogyóeszközöket tartalmazza. A diffúzor közvetlenül a pisztoly nyakához csatlakozik, és az áramot az érintkezőcsúcshoz vezeti, és a gázt a fúvókába irányítja. A hegy csatlakozik a diffúzorhoz, és továbbítja az áramot a vezetékhez, miközben átvezeti a fúvókán és a hegesztési tócsához. A fúvóka a diffúzorhoz kapcsolódik, és arra szolgál, hogy a védőgázt a hegesztési ívre és a tócsára összpontosítsa. Mindegyik komponens kritikus szerepet játszik az általános hegesztési minőségben.

A MIG pisztoly fogyóeszközökkel kétféle érintkezőcsúcs-mélyedés érhető el: fix vagy állítható. Mivel az állítható érintkezőcsúcs-mélyedés különböző mélység- és kiterjesztési tartományokra cserélhető, megvan az az előnye, hogy képesek megfelelni a különböző alkalmazások és folyamatok mélyedési igényeinek. Ugyanakkor növelik az emberi hiba lehetőségét is, mivel a hegesztők a fúvóka helyzetének manőverezésével vagy egy reteszelő mechanizmussal állítják be őket, amely az érintkezőcsúcsot egy adott mélyedésnél rögzíti.

Az eltérések elkerülése érdekében egyes vállalatok a fix bemélyedéses hegyeket részesítik előnyben, hogy biztosítsák a hegesztési varrat egyenletességét és konzisztens eredményeket érjenek el az egyik hegesztőgéptől a másikig. A rögzített bemélyedéses hegyek általánosak az automatizált hegesztési alkalmazásokban, ahol kritikus a hegy állandó elhelyezkedése.

Különböző gyártók fogyóeszközöket gyártanak az érintkezőcsúcs mélyedéseinek különböző mélységeihez, amelyek jellemzően a 1⁄4 hüvelykes mélyedéstől a 1⁄8 hüvelykes meghosszabbításig terjednek.

A megfelelő mélyedés meghatározása

A megfelelő érintkezőcsúcs mélyedés az alkalmazástól függően változik. Jó szabály, amelyet a legtöbb esetben figyelembe kell venni, mivel az áramerősség növekedésével a mélyedésnek is növekednie kell. Ugyancsak azért, mert a kevesebb huzalkihúzás általában stabilabb ívet és jobb kisfeszültségű behatolást eredményez, a legjobb vezetékkihúzás általában az alkalmazás számára megengedett legrövidebb. Íme néhány iránymutatás, alább. További megjegyzésekért lásd az 1. ábrát is.

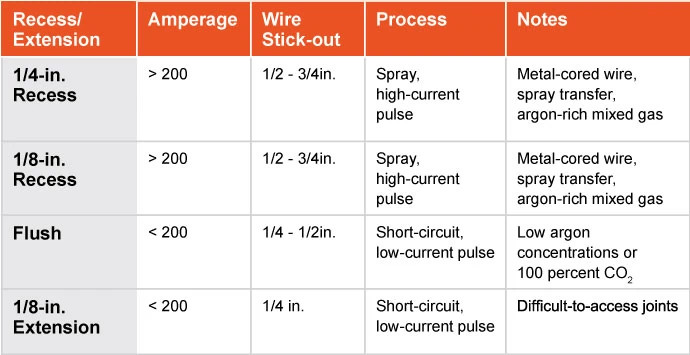

1. Impulzushegesztéshez, porlasztásos átviteli folyamatokhoz és egyéb, 200 ampernél nagyobb alkalmazásokhoz az érintkezőcsúcs 1/8 hüvelykes vagy 1/4 hüvelykes bemélyítése javasolt.

2. Nagyobb áramerősségű alkalmazásoknál, mint például vastag fémek nagy átmérőjű huzallal vagy fémmagos huzallal történő összekötése permetezéses átviteli eljárással, a süllyesztett érintkezőcsúcs is segíthet távol tartani az érintkezőcsúcsot az ív magas hőjétől. Ha ezekhez a folyamatokhoz hosszabb huzalkivágást használ, csökkenti a visszaégést (ahol a huzal megolvad és az érintkezőcsúcshoz tapad) és a fröccsenést, ami segít meghosszabbítani az érintkezőcsúcs élettartamát és csökkenteni a fogyóeszközök költségeit.

3. Rövidzárlati átviteli eljárás vagy kisáramú impulzushegesztés alkalmazásakor általában javasolt egy sík érintkezőcsúcs, amelynek huzalkivágása nagyjából 1⁄4 hüvelyk. A viszonylag rövid kihúzási hossz lehetővé teszi a rövidzárlati átvitelt vékony hegesztett anyagokra anélkül, hogy az átégés vagy a vetemedés kockázata és kis fröccsenés mellett lennének.

4. A kiterjesztett érintkezőcsúcsok általában nagyon korlátozott számú rövidzárlati alkalmazásra vannak fenntartva, nehezen hozzáférhető csatlakozási konfigurációkkal, mint például mély és keskeny V-hornyú csatlakozások csőhegesztésnél.

Ezek a megfontolások segíthetnek a választásban, de mindig olvassa el a gyártó ajánlásait a munkához megfelelő érintkezőcsúcs-mélyedés meghatározásához. Ne feledje, hogy a megfelelő pozíció csökkentheti a túlzott fröcskölés, a porozitás, az elégtelen behatolás, a vékonyabb anyagokon történő átégés vagy vetemedés stb. lehetőségét. Ezen túlmenően, ha egy vállalat felismeri az érintkezőcsúcs mélyedést az ilyen problémák okozójaként, az segíthet kiküszöbölni az időigényes és költséges hibaelhárítást vagy a hegesztés utáni tevékenységeket, például az utómunkát.

További információ: Válasszon minőségi tippeket

Mivel az érintkezőcsúcsok fontos tényezői a minőségi hegesztések elvégzésének és az állásidő csökkentésének, fontos, hogy jó minőségű érintkezőcsúcsot válasszunk. Bár ezek a termékek valamivel drágábbak lehetnek, mint a gyengébb minőségűek, hosszú távú értéket kínálnak azáltal, hogy meghosszabbítják az élettartamot és csökkentik az átállási időket. Ezenkívül jobb minőségű érintkezőcsúcsok készülhetnek továbbfejlesztett rézötvözetekből, és jellemzően szigorúbb mechanikai tűrésekre vannak megmunkálva, jobb hő- és elektromos kapcsolatot hozva létre a hőképződés és az elektromos ellenállás minimalizálása érdekében. A jobb minőségű fogyóeszközök jellemzően simább központi furattal rendelkeznek, ami kisebb súrlódást eredményez, amikor a huzal áthalad. Ez következetes huzaladagolást jelent, kisebb ellenállással és kevesebb lehetséges minőségi problémával. A jobb minőségű érintkezőcsúcsok segíthetnek minimalizálni a visszaégést, és segítenek megelőzni az inkonzisztens elektromos vezetőképesség okozta szabálytalan ívet.

Feladás időpontja: 2023.01.01