Noha egy sokkal nagyobb rendszernek csak egy része, az érintkezőcsúcs mind a robotizált, mind a félautomata gázíves fémívhegesztő (GMAW) pisztolyokban kritikus szerepet játszik a hegesztési minőség biztosításában. Ez mérhetően befolyásolhatja a hegesztési műveletek termelékenységét és jövedelmezőségét is – a túlzott átállás miatti leállások károsak lehetnek az áteresztőképességre, valamint a munkaerő- és készletköltségre.

Az érintkezőcsúcs fő funkciója a hegesztőhuzal vezetése és a hegesztőáram átvitele a huzalhoz, amikor az áthalad a furaton. A cél az, hogy a huzal zökkenőmentesen haladjon át az érintkező hegyén, miközben a maximális érintkezést megőrzi. A legjobb eredmény elérése érdekében fontos, hogy az alkalmazáshoz megfelelő méretű érintkezőcsúcsot – vagy belső átmérőt (ID) – használjon. A hegesztőhuzal és a hegesztési folyamat egyaránt befolyásolja a választást (1. ábra).

A hegesztőhuzal hatása az érintkezőcsúcs méretére

Három hegesztőhuzal-jellemző közvetlenül befolyásolja az érintkezőcsúcs kiválasztását egy adott alkalmazáshoz:

▪ Vezeték típusa

▪ Drótöntvény

▪ A vezeték minősége

típus-Az érintkezőcsúcsok gyártói általában szabványos (alapértelmezett) méretű érintkezőcsúcsokat ajánlanak a megfelelő vezetékekhez, például egy xxx-xx-45 érintkezőcsúcsot a 0,045 hüvelykes vezetékhez. Bizonyos esetekben azonban előnyös lehet az érintkezőcsúcsot a huzal átmérőjéhez képest alul- vagy túlméretezni.

A hegesztőhuzalok szabványos tűrése típusonként változik. Például az American Welding Society (AWS) 5.18-as kódja ± 0,001 hüvelykes adatot tesz lehetővé. tűrés 0,045 hüvelyk. tömör vezetékek és ± 0,002 hüvelyk. tűrés 0,045 hüvelyk. csőszerű vezetékek. A lágy cső- és alumíniumhuzalok a legjobb teljesítményt a szabványos vagy túlméretezett érintkezőcsúcsokkal végzik, amelyek lehetővé teszik, hogy minimális adagolóerővel, az adagoló vagy a hegesztőpisztoly belsejében kihajlás vagy meghajlás nélkül haladjanak át.

A tömör vezetékek ezzel szemben sokkal merevebbek, ami kevesebb adagolási problémát jelent, lehetővé téve, hogy alulméretezett érintkezőcsúcsokkal párosítsák őket.

Öntvény-Az érintkezőcsúcs túl- és alulméretezésének oka nem csak a vezeték típusában, hanem az öntvényében és a csavarvonalában is összefügg. Az öntvény a huzalhurok átmérőjére vonatkozik, amikor egy hosszú huzalt kiengedtek a csomagolásból és egy sík felületre helyezték – lényegében a huzal görbületére. Az öntvény tipikus küszöbe 40-45 hüvelyk; Ha a huzalöntvény ennél kisebb, ne használjon alulméretezett érintkezőcsúcsot.

A csavarvonal arra utal, hogy a vezeték mennyivel emelkedik fel a sík felületről, és egyik helyen sem lehet nagyobb 1 hüvelyknél.

Az AWS minőségellenőrzésként követelményeket támaszt a huzalöntvényre és a spirálra, hogy biztosítsa, hogy a rendelkezésre álló huzalelőtolás olyan módon történjen, amely elősegíti a jó hegesztési teljesítményt.

A huzalöntvény ömlesztett számát hozzávetőlegesen a csomagolás méretével lehet megállapítani. Az ömlesztett csomagokba csomagolt huzal, például dob vagy orsó, nagyobb öntött vagy egyenesebb kontúrt tarthat fenn, mint az orsóba vagy tekercsbe csomagolt huzal.

Az "egyenes huzal" az ömlesztett huzalok általános értékesítési pontja, mivel egyszerűbb az egyenes huzal adagolása, mint az ívelt huzal. Egyes gyártók a drótot is megcsavarják, miközben a dobba csomagolják, ami azt eredményezi, hogy a huzal hurok helyett szinuszos hullámot képez, amikor kiadják a csomagolásból. Ezeknek a vezetékeknek nagyon nagy az öntvénye (100 hüvelyk vagy több), és alulméretezett érintkezőcsúcsokkal párosíthatók.

A kisebb orsóról táplált huzal azonban általában kifejezettebb – hozzávetőleg 30 hüvelykes. vagy kisebb átmérőjű – és általában szabványos vagy nagyobb érintkezőcsúcs méretűre van szükség a megfelelő adagolási jellemzők biztosításához.

1. ábra

A legjobb hegesztési eredmény elérése érdekében fontos, hogy az alkalmazásnak megfelelő érintkezőcsúcs mérete legyen. A hegesztőhuzal és a hegesztési folyamat egyaránt befolyásolja a választást.

Minőség-A vezeték minősége az érintkezőcsúcs kiválasztását is befolyásolja. A minőség-ellenőrzés fejlesztése révén a hegesztőhuzalok külső átmérője (OD) pontosabb lett, mint az elmúlt években, így gördülékenyebb az adagolásuk. A kiváló minőségű tömör huzal például egyenletes átmérőt és öntvényt, valamint egyenletes rézbevonatot biztosít a felületen; ez a vezeték használható egy kisebb átmérőjű érintkezőcsúccsal együtt, mert kevésbé kell aggódni a vezeték kihajlása vagy megtörése miatt. A kiváló minőségű csőhuzal ugyanazokat az előnyöket kínálja, valamint a sima, biztonságos varratok, amelyek megakadályozzák, hogy a huzal kinyíljon adagolás közben.

A nem szigorú szabványok szerint gyártott, rossz minőségű huzal hajlamos lehet a rossz huzalelőtolásra és az ívek szabálytalanságára. Az alulméretezett érintkezőcsúcsok nem ajánlottak olyan vezetékekhez, amelyeknek nagy az átmérője.

Elővigyázatosságból, amikor más típusú vagy márkájú huzalra vált, fontos újraértékelni az érintkezőcsúcs méretét, hogy biztosan elérje a kívánt eredményt.

A hegesztési folyamat hatása

Az elmúlt években a gyártó- és gyártóiparban bekövetkezett változások változást idéztek elő a hegesztési folyamatban, valamint a használandó érintkezőcsúcs méretében. Például az autóiparban, ahol az eredeti gyártók vékonyabb (és erősebb) anyagokat használnak a jármű tömegének csökkentésére és az üzemanyag-hatékonyság javítására, a gyártók gyakran használnak fejlett hullámformájú áramforrásokat, például impulzusos vagy módosított rövidzárlatot. Ezek a fejlett hullámformák segítenek csökkenteni a fröcskölést és növelni a hegesztési sebességet. Ez a fajta hegesztés, amelyet általában robothegesztési alkalmazásokban alkalmaznak, kevésbé tűri a folyamat eltéréseit, és olyan érintkezőcsúcsokat igényel, amelyek pontosan és megbízhatóan továbbítják a hullámformát a hegesztőhuzalhoz.

Egy tipikus impulzushegesztési eljárásban 0,045 hüvelykes hegesztéssel. tömör vezeték, a csúcsáram nagyobb lehet, mint 550 amper, és az áram felfutási sebessége több mint 1 × 106 amper/sec. Ennek eredményeként az érintkező tip-wire interfész kapcsolóként működik a 150 és 200 Hz közötti impulzusfrekvencián.

Az érintkezőcsúcs élettartama az impulzushegesztésnél jellemzően a GMAW vagy állandó feszültségű (CV) hegesztési élettartam töredéke. Javasoljuk, hogy a használt vezetékhez valamivel kisebb azonosítójú érintkezőcsúcsot válasszon, hogy a csúcs/vezeték interfész ellenállása elég alacsony legyen ahhoz, hogy ne forduljon elő drasztikus ívképződés. Például egy 0,045 hüvelyk átmérőjű tömör vezeték jól illeszkedik a 0,049–0,050 hüvelyk azonosítójú érintkezőcsúcshoz.

A kézi vagy félautomata hegesztési alkalmazások különböző szempontokat igényelnek a megfelelő érintkezőcsúcs méretének kiválasztásakor. A félautomata hegesztőpisztolyok általában sokkal hosszabbak és bonyolultabb kontúrokkal rendelkeznek, mint a robotpisztolyok. Gyakran előfordul egy nagyobb nyakhajlítás is, ami lehetővé teszi a hegesztő kezelő számára, hogy kényelmesen hozzáférjen a hegesztési kötéshez. A nagy hajlítási szöggel rendelkező nyak szorosabb kötést hoz létre a huzalon, amikor átvezetik. Ezért célszerű valamivel nagyobb átmérőjű érintkezőcsúcsot választani a sima huzaladagolás érdekében. Ez tulajdonképpen az érintkezőcsúcsok méreteinek hagyományos osztályozása. A legtöbb hegesztőpisztoly-gyártó az alapértelmezett érintkezőcsúcs méretét a félautomata alkalmazásnak megfelelően állítja be. Például egy 0,045 hüvelykes. átmérőjű tömör huzal illeszkedik a 0,052-0,055 hüvelyk átmérőjű érintkezőcsúcshoz.

A nem megfelelő érintkezőcsúcs méretének következményei

A nem megfelelő érintkezőcsúcsméret, akár túl nagy, akár túl kicsi a használt huzal típusához, öntéséhez és minőségéhez képest, hibás huzaladagolást vagy gyenge ívteljesítményt okozhat. Pontosabban, a túl kicsi azonosítójú érintkezőcsúcsok a vezeték beakadását okozhatják a furat belsejében, ami visszaégéshez vezethet (2. ábra). Ezenkívül madárfészkelőt is okozhat, ami a huzaladagoló hajtótekercseiben lévő huzalok összegubancolódása.

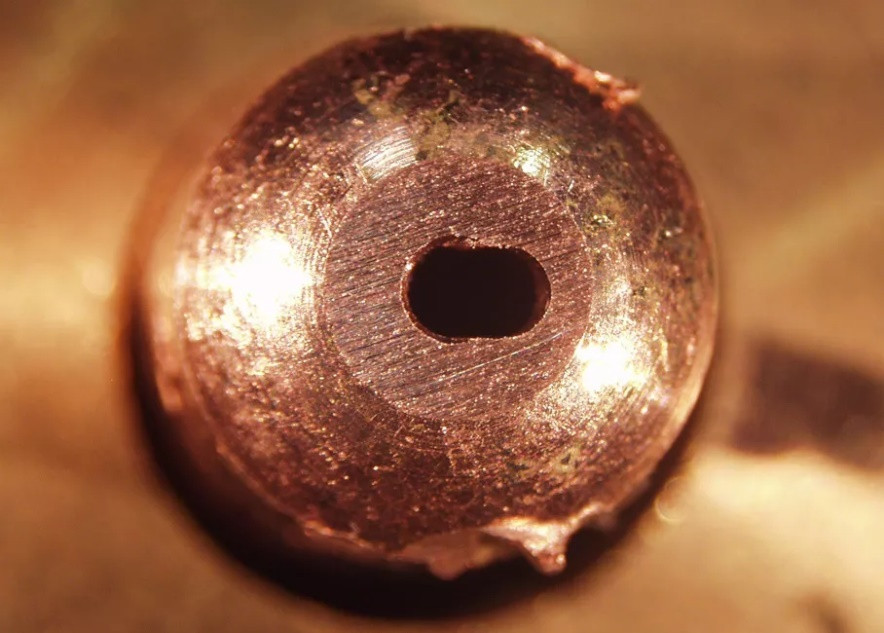

2. ábra

A visszaégés (elakadt vezeték) az érintkezőcsúcsok egyik leggyakoribb meghibásodási módja. Ezt jelentősen befolyásolja az érintkezőcsúcs belső átmérője (ID).

Ezzel szemben a vezeték átmérőjéhez képest túl nagy azonosítójú érintkezőcsúcsok lehetővé tehetik a huzal elvándorlását, miközben áthalad. Ez a vándorlás rossz ívstabilitást, erős fröcskölést, hiányos összeolvadást és a hegesztési varrat eltolódását eredményezi a kötésben. Ezek az események különösen jelentősek az agresszív impulzushegesztésnél; a túlméretezett érintkezőcsúcs kulcslyuk (3. ábra) aránya (kopási sebessége) kétszerese lehet az alulméretezett érintkezőcsúcsnak.

Egyéb megfontolások

Fontos, hogy teljes mértékben megértse a hegesztési folyamatot, mielőtt kiválasztja a munkavégzéshez szükséges érintkezőcsúcs méretét. Ne feledje, hogy az érintkezőcsúcs harmadik funkciója a hegesztőrendszer biztosítékaként működik. A hegesztőhurok hajtásláncának minden problémája először érintkezőcsúcs meghibásodásként jelenik meg (és kell). Ha az érintkezőcsúcs másképp vagy idő előtt meghibásodik az egyik cellában, mint a növény többi részében, akkor valószínűleg finomhangolásra szorul az adott sejt.

Az is jó ötlet, hogy felmérje a művelet kockázattűrő képességét; vagyis mennyibe kerül, ha egy kontakttipp meghibásodik. Egy félautomata alkalmazásban például valószínű, hogy a hegesztőgép gyorsan felismeri a problémákat, és gazdaságosan ki tudja cserélni a meghibásodott érintkezőcsúcsot. A robothegesztési műveletnél azonban a váratlan érintkezőcsúcs meghibásodás költsége sokkal magasabb, mint a kézi hegesztésnél. Ebben az esetben olyan érintkezőcsúcsokra van szüksége, amelyek megbízhatóan működnek az ütemezett érintkezőcsúcs-váltások közötti időszakban, például egy műszakban. Általában igaz, hogy a legtöbb robothegesztési műveletnél fontosabb az érintkezőcsúcs által biztosított minőség állandósága, mint a tartósság.

Ne feledje, hogy ezek csak általános szabályok az érintkezőcsúcs méretének kiválasztásához. A helyes méret meghatározásához fontos megvizsgálni a meghibásodott érintkezőcsúcsokat az üzemben. Ha a legtöbb meghibásodott érintkezőcsúcs belsejében elakadt a vezeték, akkor az érintkezőcsúcs azonosítója túl kicsi.

Ha a legtöbb meghibásodott érintkezőcsúcson nincs vezeték, de durva ívet és rossz hegesztési minőséget figyeltek meg, akkor előnyös lehet az alulméretezett érintkezőcsúcsok kiválasztása.

3. ábra

A túlzott kulcslyuk az érintkezőcsúcsok egyik leggyakoribb meghibásodási módja is. Ezt is jelentősen befolyásolja az érintkezőcsúcs belső átmérője (ID).

Feladás időpontja: 2023-02-02